Система "Грохот"

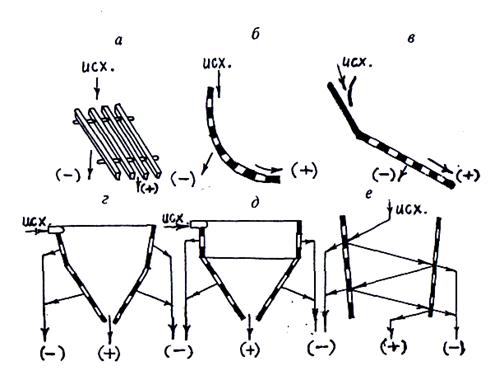

Рис.2.2.Схемы грохочения на неподвижных колосниковых (а), дуговых (б), плоских гидравлических (в), конических (г), цилиндрических (д) и вертикальных (е) грохотах

В практике грохочения полезных ископаемых в настоящее время применяют в основном грохоты следующих конструкций: неподвижные - колосниковые, прямоугольные, конические, дуговые, плоские гидравлические, цилиндрические и вертикальные; подвижные — механические (барабанные и вибрационные, инерционные, валковые, плоские качающиеся, гирационные (полувибрационные), инерционные, самобалансные, резонансные, электровибрационные и самобалансные). В практике обогащения наибольшее распространение получили вибрационные грохоты, так как они имеют высокую производительность и эффективность грохочения.

Грохоты неподвижного типа

Неподвижные колосниковые грохоты представляют собой колосниковые решетки (рис. 2.2, а), устанавливаемые под углом 30 -25° при грохочении углей и 40-45° при грохочении руд. Ширина грохота обычно равна двум-трем размерам максимального куска исходной руды, а длина — удвоенной ширине грохота. Исходный материал загружается в верхнюю часть решетки и движется вниз самотеком. При этом мелочь частично проваливается через зазоры между колосниками. Для увеличения производительности и эффективности грохочения, особенно глинистых и влажных руд, применяют решетки с консольно-закрепленными колосниками, вибрирующими при движении материала, что обеспечивает самоочистку просеивающей поверхности.

Преимуществами колосниковых грохотов являются: простота устройства и обслуживания, отсутствие энергозатрат, возможность изготовления на предприятиях из самых разнообразных материалов (старых рельсов, балок и др.), возможность загрузки непосредственно из автомашин, железнодорожных вагонов, шахтных скипов. Недостатком их является низкая эффективность грохочения, обычно не превышающая 50-60%. Поэтому неподвижные колосниковые грохоты используют обычно для выделения наиболее крупных классов и в тех случаях, когда низкая эффективность грохочения, (например, перед первой стадией дробления) не оказывает существенного влияния на эффективность последующих процессов переработки полезного ископаемого.

Дуговые грохоты (рис. 2.2, б) предназначены для мокрого грохочения тонкого и мелкого материала крупностью от 0,1 до 2,5 мм. Пульпа в них подается по касательной к шпальтовому ситу грохота под небольшим напором. Возникающая при этом центробежная сила способствует эффективному выделению воды и мелкого продукта через щелевые отверстия сита, которые при обезвоживании продукта располагаются вдоль, а при грохочении — поперек потока пульпы. В последнем случае крупность частиц подрешетного продукта примерно в 2,5 раза меньше ширины щелей сита. Для повышения эффективности грохочения некоторые конструкции дуговых грохотов снабжены ударными устройствами или вибраторами (например, грохоты типа "Рапифайн") с частотой встряхивания сита 5-20 раз в минуту. Дуговые грохоты отличаются простотой устройства, большой удельной производительностью и высокой (до 90 %) эффективностью грохочения при больших колебаниях содержания твердого в пульпе (от 7 до 70 %). Недостатком дуговых грохотов является быстрый износ сеток, особенно на абразивных пульпах.

Плоские гидравлические грохоты (рис. 2.2, в), или гидрогрохоты, предназначены для грохочения в потоке пульпы измельченных рудных материалов и углей крупностью до 3 мм (на гидравлических ситах) и для мокрой классификации углей на машинные классы (на гидравлических грохотах типа "Луганец"). Исходная пульпа подается сверху.

При тонком грохочении сито устанавливается под углом 45-55° к горизонту и обычно оборудовано ударным механизмом, чтобы исключить забивание отверстий сита. Эффективность грохочения при этом составляет 50-70 %. Гидрогрохот «Луганец» входит в состав комплекса для подготовки угля по крупности перед его обогащением.

Конические (рис. 2.2, г) и цилиндрические (рис. 2.2, д)грохоты по принципу действия аналогичны дуговым. Просеивающая их поверхность выполнена из шпальтовых сит с размером щели 0,5-1,0 мм. Пульпа подводится под некоторым напором по касательной к верхней конической или цилиндрической части грохота, получает вращательное движение и по спирали перемещается к вершине конической части, где разгружается через патрубок. Подрешетный продукт разгружается во внешний кожух грохота и выводится через патрубок в вертикальные грохоты рис. 2.7, в) представляют собой установленные на резиновом основании вертикально и близко друг к другу два плоских сита. Исходный мелкий материал поступает в пространство между ними и за счет вибраций грохота отклоняется то на одно, то на другое сито. Вибрация создается эксцентриковым или дебалансным приводом. Ширина щелей у сит и угол их наклона выбираются в зависимости от крупности обрабатываемого материала. Достоинствами грохотов являются довольно высокая удельная производительность за счет больших ускорений материала при грохочении, почти полное предотвращение забивания сит и возможность разделения по крупности влажного слипшегося материала. Недостатком грохотов является высокая нагрузка на сито и, следовательно, сильный износ ситовой поверхности.

Грохоты механического типа

Все грохоты механического типа делятся на легкие, средние и тяжелые, предназначенные для грохочения материалов с насыпной плотностью соответственно 1,0; 1,6 и более 2,5 т/м3. В соответствии с действующим стандартом различные типы грохотов обозначаются буквами и цифрами. Первая буква Г обозначает грохот; вторая буква характеризует исполнение: Г- гирационный или гидрогрохот, И - инерционный, С - самобалансный, Р-резонансный, К - конический, Ц — цилиндрический; третья буква определяет тип грохота: Д — двухкоробный, Л — легкого типа, С — среднего типа, Т - тяжелого типа. Первая цифра числового обозначения характеризует ширину короба грохота: 3— 1250 мм, 4— 1500 мм, 5— 1750 мм, 6 — 2000 мм, 7 — 2500 мм, 8 — 3000 мм; вторая цифра — число сит. Например, ГИЛ-52 — грохот инерционный легкого типа с шириной короба 1750 мм, двухситный.

Валковые грохоты состоят из ряда параллельных валков, вращающихся по ходу движения материала. Ведущий валок, соединенный цепной передачей с приводом и другими валками, находится в средней части рамы грохота, наклоненной под углом 12—15°.

На валки насажены или отлиты вместе с ними эксцентричные диски, фигурные симметричные сферические треугольники или эллипсовидные насадки, образующие просеивающую поверхность с квадратными отверстиями 50, 75, 100, 125, 150 мм. Грохоты нашли применение при грохочении углей, известняков и других неметаллических ископаемых крупностью до 300 мм.

Барабанные грохоты имеют цилиндрическую или коническую просеивающую поверхность из перфорированных стальных листов или сетки. Ось цилиндрического барабана наклонена к горизонту под углом А-7°, ось конического - горизонтальна. Исходный материал крупностью до 300-500 мм подается внутрь вращающегося барабана. Если материал необходимо рассеять на несколько классов крупности, барабан по длине собирается из ряда секций с разными отверстиями, увеличивающимися к разгрузочному концу. Барабанные грохоты широко применяются, например, для промывки и грохочения руд россыпных месторождений благородных и редких металлов. Достоинствами их являются: простота конструкции, спокойная, бесшумная работа, простота обслуживания и надежность в работе; возможность мокрого грохочения сильноглинистых крупнокусковых материалов. К недостаткам грохотов следует отнести низкую удельную производительность и невысокую эффективность грохочения.

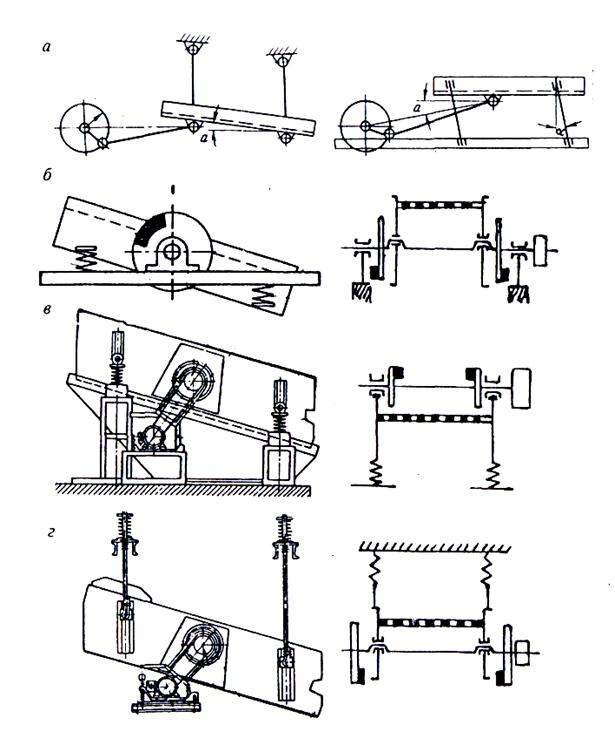

Плоские качающиеся грохоты (рис. 2.3, а) устанавливаются под углом а = 8-12° к горизонту на упругих опорах или подвешиваются на специальных упругих подвесках и приводятся в возвратно-поступательное движение от эксцентрикового механизма. При этом величина хода и траектория движения короба не зависят от скорости вращения приводного вала и загрузки грохота. Исходный материал крупностью от 1 до 350 мм (оптимальная крупность 40-50 мм) загружается в верхнюю часть короба и за счет сил инерции перемещается к его разгрузочному концу. Грохоты применяются главным образом для грохочения и обезвоживания угля и других неметаллических полезных ископаемых.

Рис. 2.3.Кинематические схемы грохотов:

а — плоских качающихся; 6 — гирационного; в — инерционного с простым дебалансом; г — инерционного самоцентрирующегося

Гирационные (полувибрационные) (рис. 2.3, б) грохоты в подвесном и в опорном исполнении характеризуются круговым движением короба с ситом в вертикальной плоскости, вызываемым эксцентриковым валом. При этом сито грохота, устанавливаемого наклонно под углом 20-30° к горизонту, остается параллельным самому себе в течение всего оборота вала. В результате такого движения короба материал на сите встряхивается, разрыхляется и продвигается вниз по уклону сита, подвергаясь рассеву.

Для уравновешивания центробежных сил инерции, возникающих от массы короба, на валу закрепляются маховики с контргрузами. Независимость амплитуды колебаний полувибрационных грохотов от величины загрузки позволяет применять их для грохочения материала крупностью от 1 до 400 мм в тяжелых условиях с высокой производительностью. Недостатком данных грохотов является сложность их конструкции.

Инерционные грохоты (рис. 2.3, в, г) в подвесном и опорном исполнении совершают колебания под действием неуравновешенных масс дебалансов, устанавливаемых на валу. При вращении вала и дебалансов возникают центробежные силы инерции, в результате короб грохота, устанавливаемого под углом до 25° к горизонту, описывает эллиптическую траекторию.

Зависимость амплитуды колебаний от величины загрузки короба и связанные с этим колебания оси вращения вала являются недостатками инерционных грохотов с простым дебалансом (см. рис. 2.3, в). В инерционных самоцентрирующихся грохотах (см. рис. 2.3, г), в отличие от грохотов с простым дебалансом, используется вал с эксцентриковыми заточками, диаметрально противоположно которым расположены дебалансые грузы маховиков, уравновешивающие центробежную силу инерции короба при вращении вала. При этом ось вала будет неподвижна в пространстве, а короб будет описывать круговые движения вокруг оси. Инерционные грохоты обоих типов отличаются простотой конструкции, надежностью в работе, высокой производительностью и эффективностью при грохочении различных типов минерального сырья крупностью обычно до 160 мм.

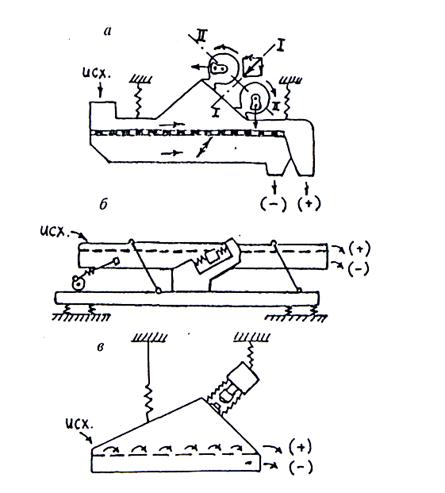

В самобалансных грохотах (рис. 2.4, а) подвесного или опорного исполнения в качестве приводного механизма используется самобалансный вибратор, устанавливаемый над ситом грохота. Вибратор состоит из двух одинаковых дебалансов, вращающихся на параллельных валах в противоположные стороны с одинаковой скоростью. При любом положении грузов вибратора силы вдоль оси II-II взаимно уравновешиваются как силы, противоположно направленные и равные по величине, а действуют только силы вдоль оси I-I. Поэтому вибратор сообщает коробу прямолинейные колебания под углом к плоскости сита, которые вызывают движение материала по ситу. Недостатком самобалансных грохотов является сложность конструкции вибратора. Достоинства — малая высота, высокая эффективность и производительность при грохочении. Они применяются для грохочения влажных и глинистых материалов и рассева агломерата.

Рис.2.4.Схемы самобалансного (а), резонансного (б) и электровибраци-(в) грохотов

Резонансные грохоты (рис. 2.4, б) состоят из двух колеблющихся масс: горизонтального короба с ситами и подвижной рамы, удерживаемых и связанных между собой пружинами и амортизаторами. Короб получает колебания от эксцентрикового механизма, укрепленного на раме. Так как короб и рама соединены между собой пружинами, то колебания передаются также и подвижной раме. При этом короб и рама движутся в противоположные стороны, совершая прямолинейные колебания.

Центр тяжести системы остается неподвижным, а амплитуда колебаний короба и рамы определяется величиной их масс, которые подбирают таким образом, чтобы система работала в резонансном режиме, обеспечивающем минимальный расход энергии. Достоинствами резонансных грохотов являются их динамическая уравновешенность, большая просеивающая поверхность и производительность, высокая эффективность. Недостаток — сложность конструкции, наладки и регулировки. Они применяются для грохочения и обезвоживания углей, де-шламации, отделения суспензии и отмывки утяжелителя.

У электровибрационных грохотов (рис. 2.4, в) используется электромагнитный вибратор с большой частотой и малой амплитудой колебаний, приводящий в движение упругую систему грохота, короб, раму, просеивающую поверхность.

Производительность и эффективность работы грохотов любой конструкции зависят, прежде всего, от их механического состояния, правильности монтажа и наладки, характеристики материала и тщательности обслуживания.

Обязательными условиями эффективной работы грохотов являются: равномерное питание их исходным материалом во времени и по ширине; правильное и равномерное натяжение, хорошее состояние и чистота сит; правильное направление вращения вала грохота; своевременная смазка и нормальный нагрев подшипников, исправность всех частей грохота.

Очистку отверстий сит от посторонних предметов и застрявших зерен материала производят с помощью щеток, деревянных молотков, сжатого воздуха, ультразвука. Пуск и остановка грохота допускается только при отсутствии материала на сите, а ремонт — после остановки грохота. При грохочении пылящих материалов грохот должен иметь тщательную герметизацию и исправную вентиляционную систему

Пятница, 06.03.2026, 20:31

Пятница, 06.03.2026, 20:31